安全に関する考え方

クラレグループの事業活動において、「安全」はすべての礎となる絶対条件です。「安心して働ける会社、事故や災害が起こらない安全な会社」の実現は、製品の安定供給を維持するためにも、社会から信頼され続けるためにも必要な重要テーマと言えます。

そうした考えのもと、クラレグループは安全のマネジメントシステムを構築・運用するとともに、社員の安全意識を高め、安全行動と安全確認が仕事をする上での「当たり前」のこととして定着するために、さまざまな取り組みを推進しています。

各現場では、リスクアセスメント活動を通して保安防災・労働安全リスクを発見し、設備の本質的な安全対策を進め、その発生防止を図っています。また万が一、事故・災害が発生した場合に備え、被害を最小限に抑えるための訓練、事故の事例、教訓などの情報共有や対策の水平展開等を行っています。

- 安全に関する行動原則

- 『安全はすべての礎』

- 安全に関する行動方針(2024年度)

- 1.「安全第一、生産(工事、開発)第二」を実践すること

- 2.行動前の「危険予知」と行動前後の「確認」を実践すること

- 3.一人ひとりが安全を「自分事」とし、職場全体で安全を担保すること

安全活動マネジメント

「安全活動マネジメント規則」に基づき、年度ごとに計画を立て、安全活動に取り組んでいます。社長および担当役員が出席する安全推進会議で、当年度の安全活動実績の総括評価と次年度の活動方針策定を行い、その方針を各事業所・部署の活動計画に反映させ、実行しています。活動の状況については、国内グループの各生産事業所の現場を安全担当役員を含む本社安全スタッフが年2回視察して検証を行い、海外グループには3年に1回を目途に本社安全スタッフが現地を訪問して確認を行うとともに、リモート会議による検証を行っています。現場での検証から得られた課題やその年の安全成績などをもとに実績の総括評価を行い、翌年の全社の方針策定に反映させて安全活動のマネジメントシステムを回しています。

安全活動の検証の様子(鹿島事業所)

安全活動の検証の様子(鹿島事業所)

安全活動の検証の様子(岡山事業所)

安全活動の検証の様子(岡山事業所)

保安防災・労働安全の活動内容

| 2023年度 | 2024年度活動項目 | |

| 項目 | 内容 | |

| 現場の安全を確保するための、安全の基本行動の実践 | 「危険予知」と「確認」の浸透、定着を図った結果、一定の効果が得られていると考えている。しかしながら、現場での実践の度合いに差があり、基本行動を省いたために事故・災害に至った事例が依然として発生している。今後も、安全の基本行動を全員があらゆる場面で実践できるようにすることを目指して継続的な取り組みが必要。 |

|

| 現場の作業内容・作業環境の実態把握とリスク検討、ソフト・ハード両面からの改善 | 5Sや現場で発見した「気づき」の共有、作業標準書見直し等の活動により、現場のリスク発掘と発見したリスクの改善が進んだ。しかし、挟まれ・巻き込まれリスクの見逃しや人の注意力や技量に頼った安全対策になっていることに起因して事故・災害が発生しており、今後も現場に潜む重大リスクの把握と設備面及び管理面からの安全対策が必要。 | |

| 保安防災上の潜在リスクの発掘と対策検討、顕在リスクの極小化対策の実施 | 非定常状態の視点での保安リスク抽出と対策を継続的に行うとともに、ワーストケースを想定した事故発生時の対応訓練への取り組みも進んだ。今後も潜在している保安リスクの発掘と評価、対策検討の活動、対応訓練を継続する。 | |

| 工事・保全作業の安全確保 | 安全な工事・保全作業を行うためのシステムや規定の見直しと教育、特に、安全な場を提供するための事前の安全措置、現場・現物による三者立会い確認、適切な情報伝達などの実施が進み、安全な場の提供が不十分なために工事作業者が被災する事例は減少した。安全確保のためのルールが現場で確実に運用され、実践が継続できるように引き続き取り組む。 | |

| 海外化学プラントの保安管理レベルの向上 | 米国、欧州、アジアなど海外化学プラントに対する安全監査を継続して行った。海外グループとのコミュニケーション向上を図るため導入した安全方針等説明会議、事故報告会等の仕組みを稼働させた。また、組織横断的なメンバーで構成されたPSM(プロセスセーフティマネジメント)のグローバル専門家チームによる海外各拠点に対する保安管理体制の現状確認と課題の把握を進めている。今後も引き続き保安管理レベルの向上を図る。 | |

保安防災

クラレグループでは、社会に対して甚大な影響を与える爆発、火災、有害物質の漏洩などの事故の未然防止を図ること、そして万が一事故が発生した際の被害を極小化することを重要な責任と考えています。そのため、保安防災に関するリスクアセスメントに継続的に取り組み、建築物・プラントの地震対策や津波対策、設備の保安管理システムの整備などの保安防災活動を推進しています。

特に、2010年代に発生した他社の事故を契機として、運転立上げや停止、停電、断水、緊急停止といった非定常時のリスクアセスメントに注力しています。更に、安全装置が故障した場合、標準の手順やルールが守られない場合なども対象として、さまざまなリスクを抽出し、その対応策の検討を進めています。

合わせて、異常の兆候検知のための危険感受性向上の教育や異常の判断基準の明確化にも取り組み、異常に対して迅速に対応し、事故に至る前に対処できる設備、管理の工夫や人材の育成を推進しています 。

また、万が一に備え、夜間休日、職場長の不在などを想定した訓練、無警告での訓練、外部の施設を利用した訓練、地域消防との共同訓練など、緊急時に対する様々な現場訓練を定期的に実施しています。外部機関による安全基盤と安全文化の評価にも取り組んでおり、より強化すべきポイントを把握してPDCAを回すことで、事故や災害の起こらない安全な会社をめざしていきます。

重大な事故が発生した場合には、社長を本部長とする緊急対策本部を設け、速やかな対処・現場への支援ができる体制も整えています。事故の際、地域・マスコミに適切な情報を提供できるよう、対外的な広報の場に立つ主要管理者を対象にメディアトレーニングも行なっています。

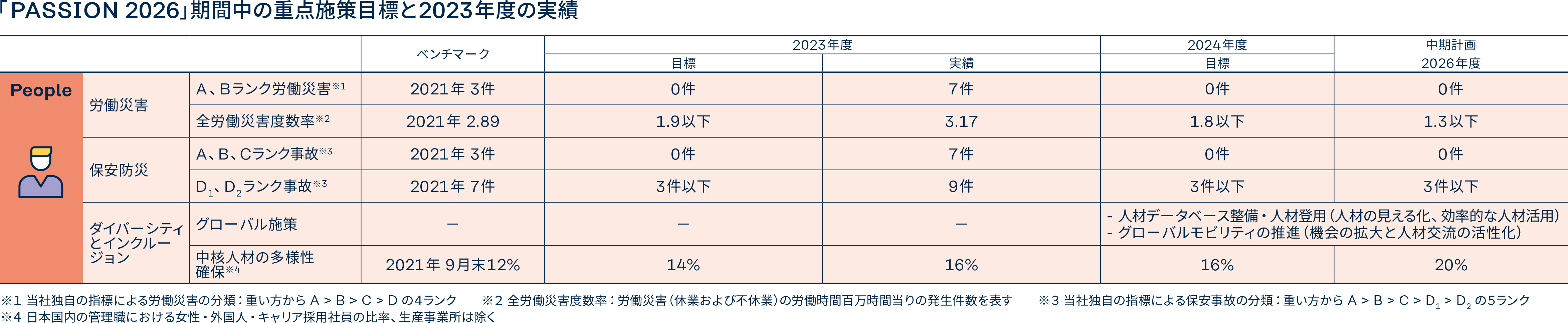

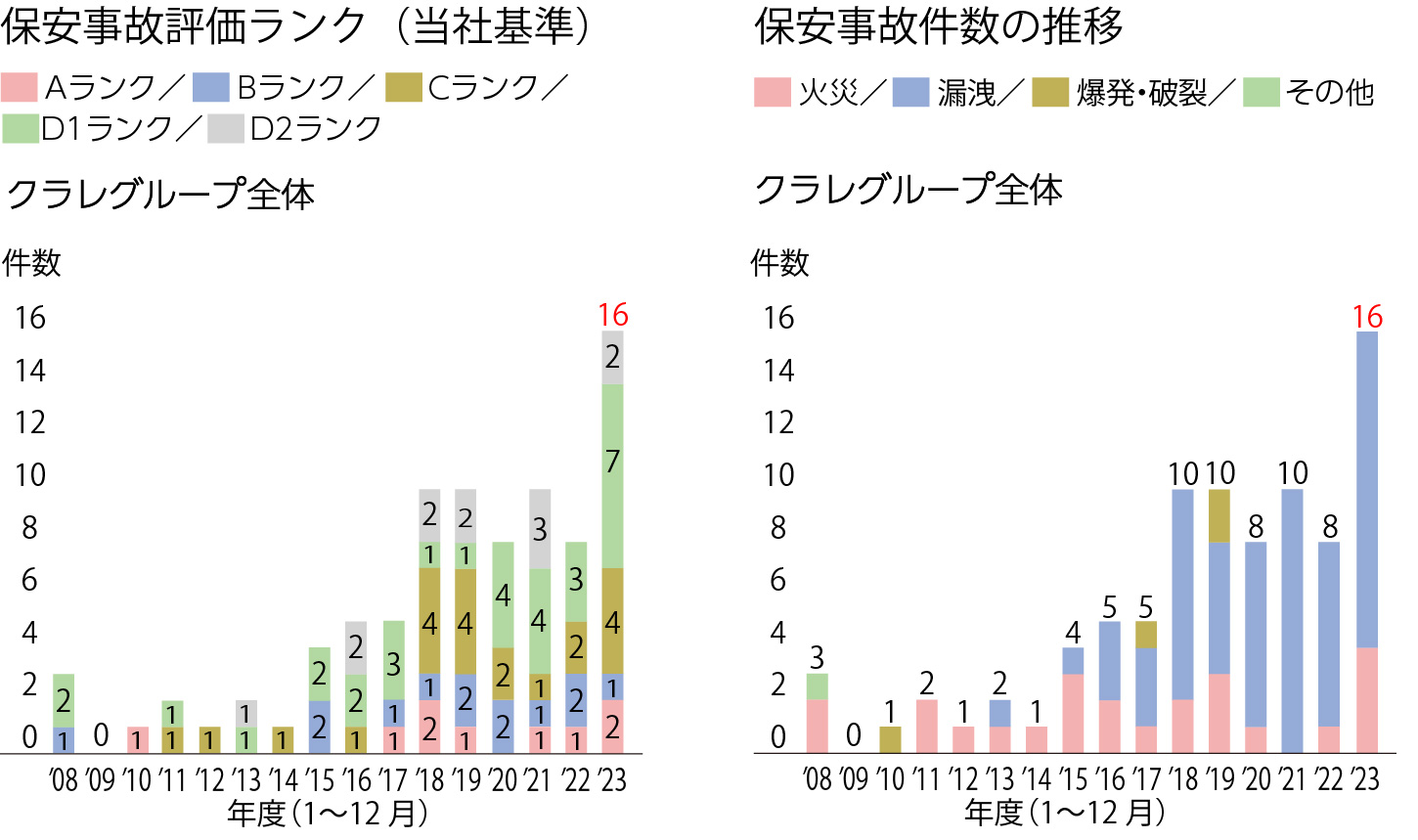

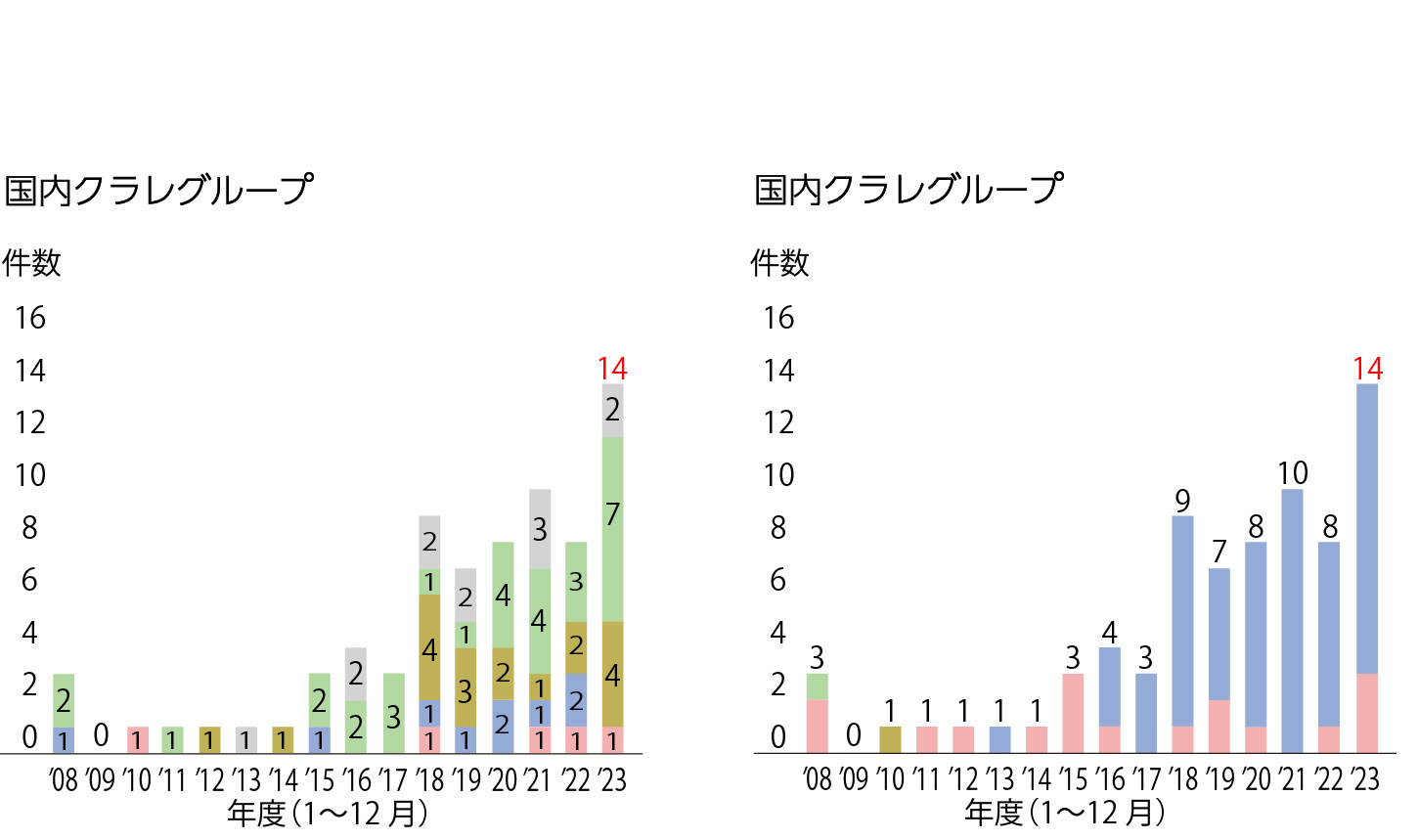

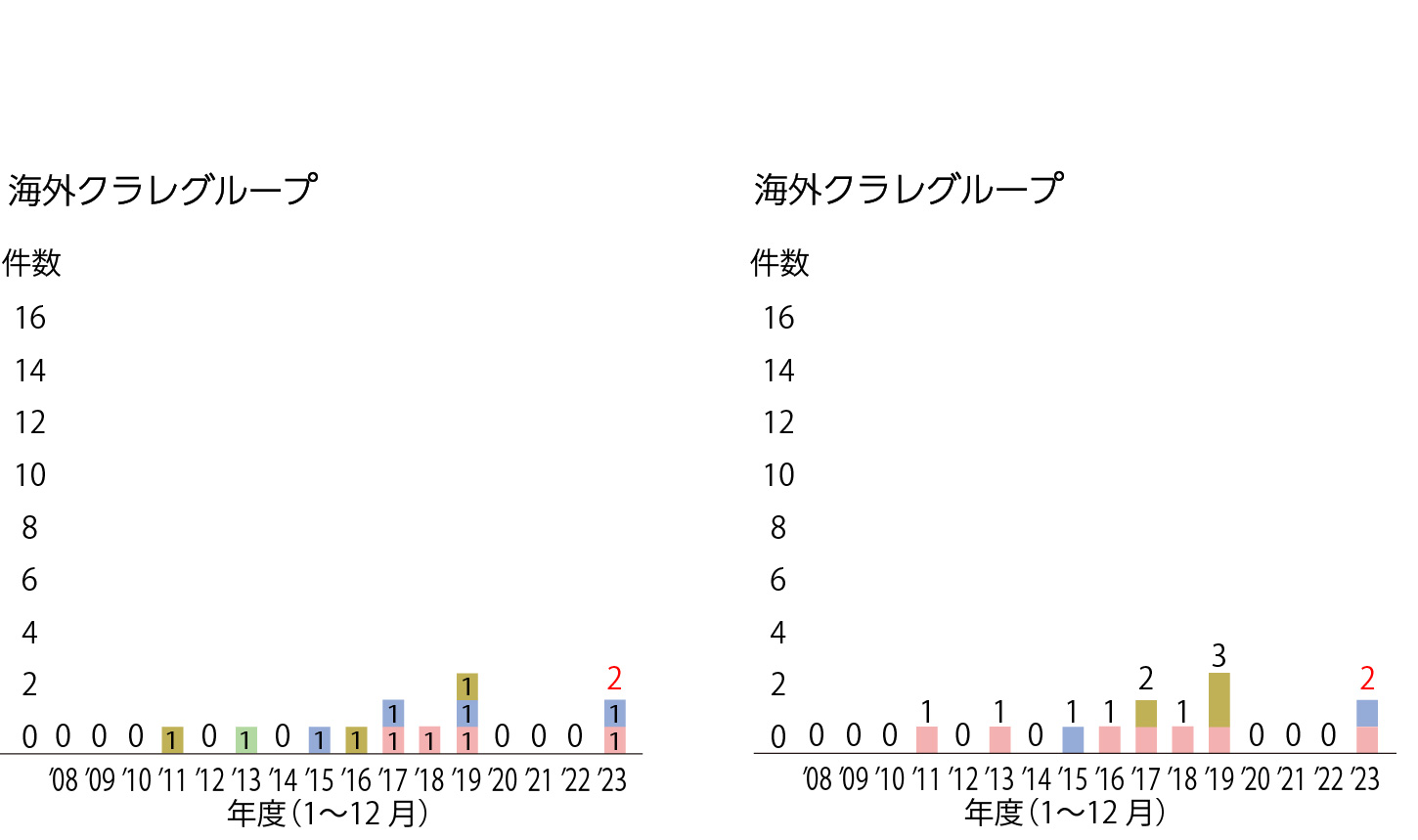

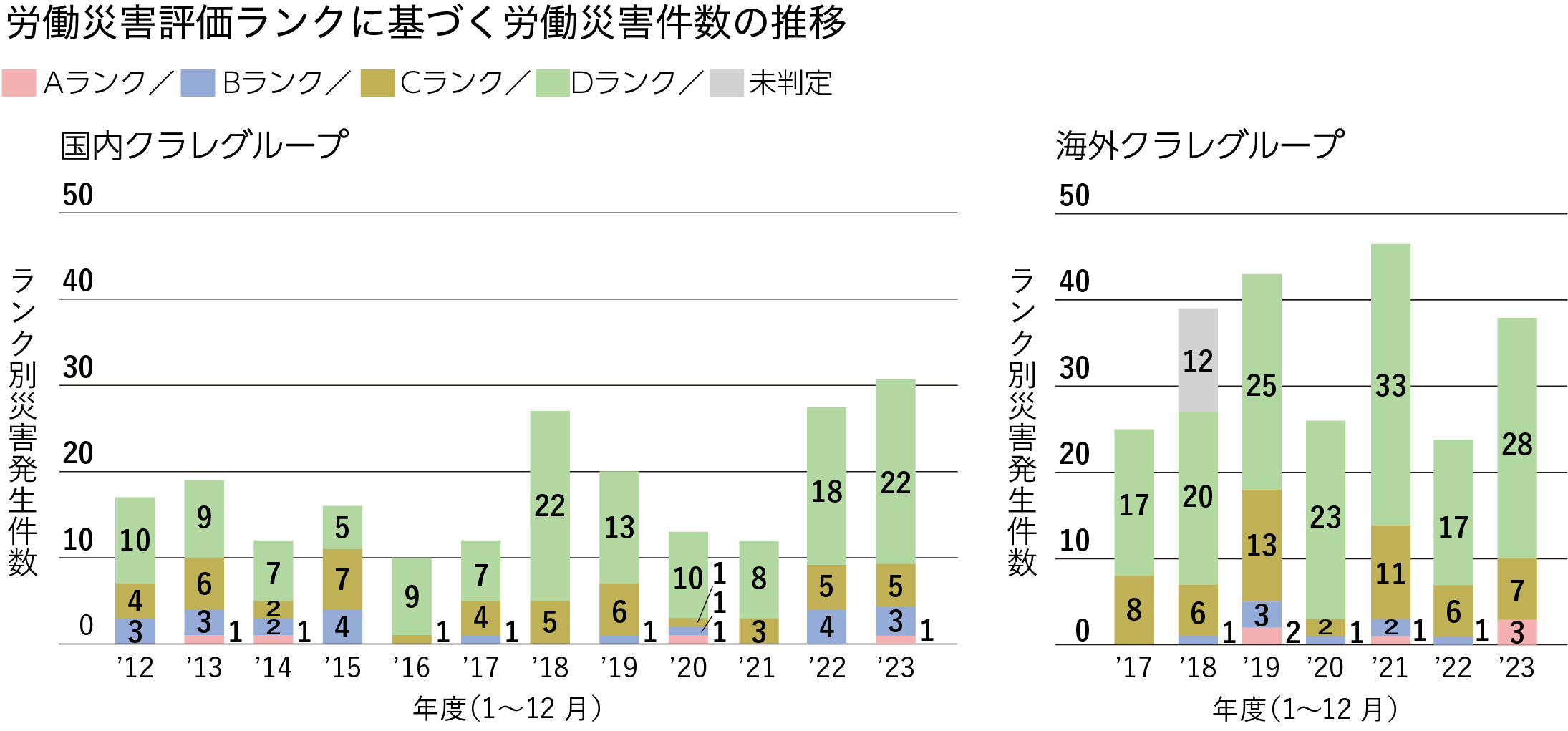

2023年のグループ全体のA,B,Cランク事故件数(比較的大きな保安事故件数:当社独自の評価法)は、7件(国内グループ:Aランク漏洩1件、Cランク漏洩3件と火災1件、海外グループ:Aランク漏洩1件、Bランク火災1件)となり、目標(0件)未達となりました。国内グループではここ数年5件前後のA,B,Cランク事故が続いており、また、海外グループでは2020年から2022年まで事故の発生がありませんでしたが、2023年は2件発生しました。2023年のグループ全体のD1,D2ランク事故件数(ごく少量の危険物漏洩、初期消火で鎮火した火災・発火といった軽度の保安事故件数:当社独自の評価法)は、9件(国内グループ:D1ランク漏洩5件と火災2件、D2ランク漏洩2件、海外グループ:なし)となり、目標(3件以下)未達でした。前年と比べて保安事故の発生件数は増加しており、過去最悪の件数となりました。特にバルブの閉止忘れなど、操作前後の確認を怠った結果事故に至ったものも多く含まれており、その対応を図っています。引き続き、比較的大きな保安事故ゼロを目指すとともに、軽度の事案の発生低減を目指し、現場のリスク把握と対策を推進していきます。

2019年度から開始した海外化学プラントに対する安全監査を継続するとともに、2022年にはPSM(プロセスセーフティマネジメント)のグローバル専門家チームを新たに編成し、活動を開始しました。この専門家チームでは組織横断的なメンバーによる課題の抽出・把握、改善に向けた知見の情報共有、クラレグループ全体への水平展開を目的としています。2022~2023 年度は海外各社の各拠点に対する保安管理体制の現状確認と課題の把握を行いました。2024 年度からは各拠点の保安管理の実施状況について現地監査を行う計画です。今後、海外化学プラントの事故の再発防止の徹底とともに、監査等によって明らかになった課題について対応を進め、保安管理レベルの向上を図っていきます。

労働安全

クラレグループでは、社員の安全と健康の確保に向け 、労働安全マネジメントシステムの適切な運用を通じて、組織および社員一人ひとりの安全レベルの向上に努め、安全で災害のない職場を目指しています。安全に関する行動原則、行動方針をはじめとする全社の方針や活動項目などを基にして、各事業所・部署の特徴に合わせた方針・計画を立て、これに沿って各部署が工夫を凝らした活動を行っています。安全活動の状況やその課題については国内の各事業所・工場等で毎月開催される安全衛生委員会の中で労使一体となって討議し、「安心して働ける会社、事故や災害が起こらない安全な会社」の実現に向けて取り組んでいます。

リスクアセスメント活動や設備の本質的な安全対策を通して、設備の不備による災害を減らす活動が進み、重篤な労働災害は減少してきました。しかし、個人の不用意、無意識の行動に起因する労働災害はまだ多く発生しています。このような災害を無くすため従業員一人ひとりの危険への感度を高める教育を推進しています。

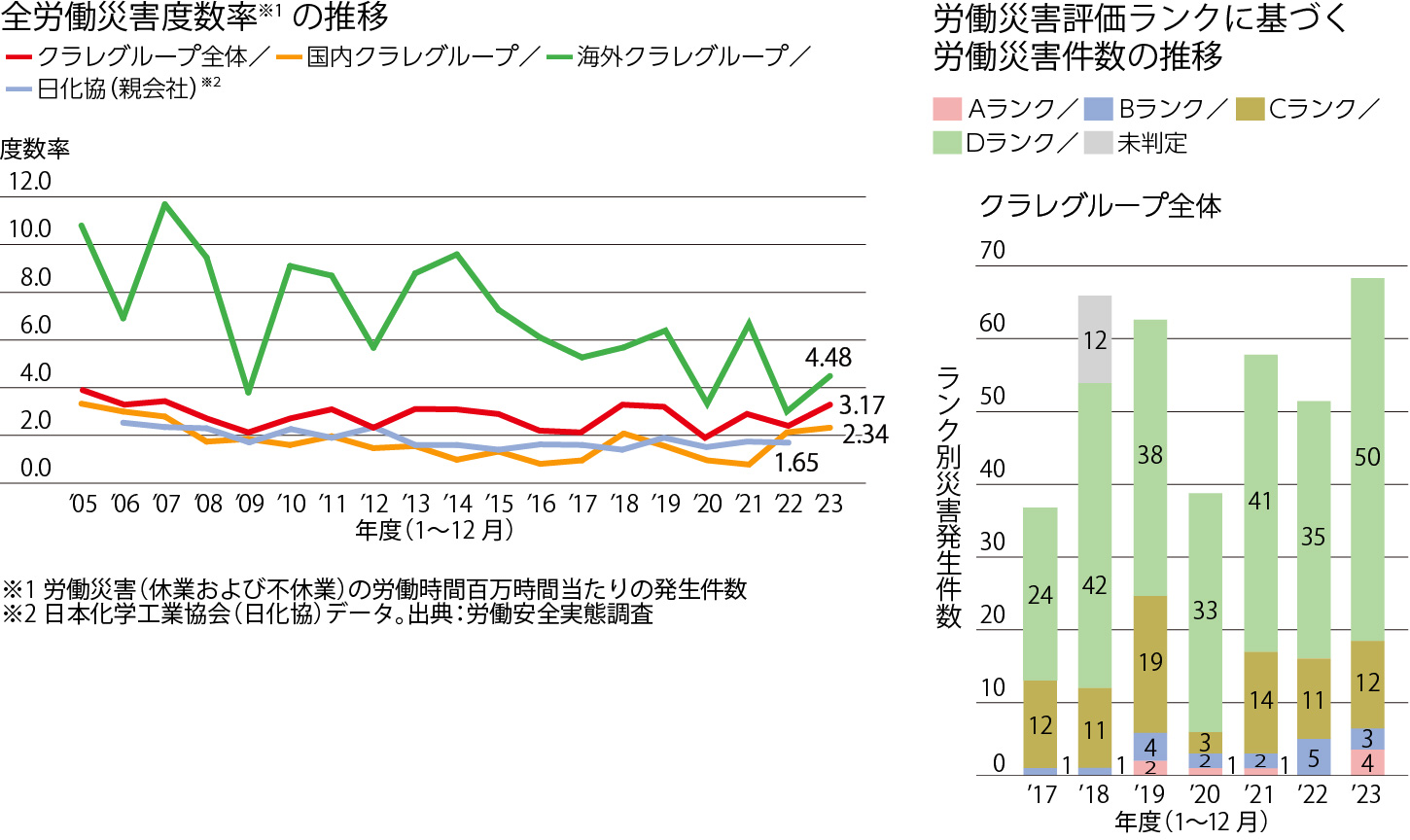

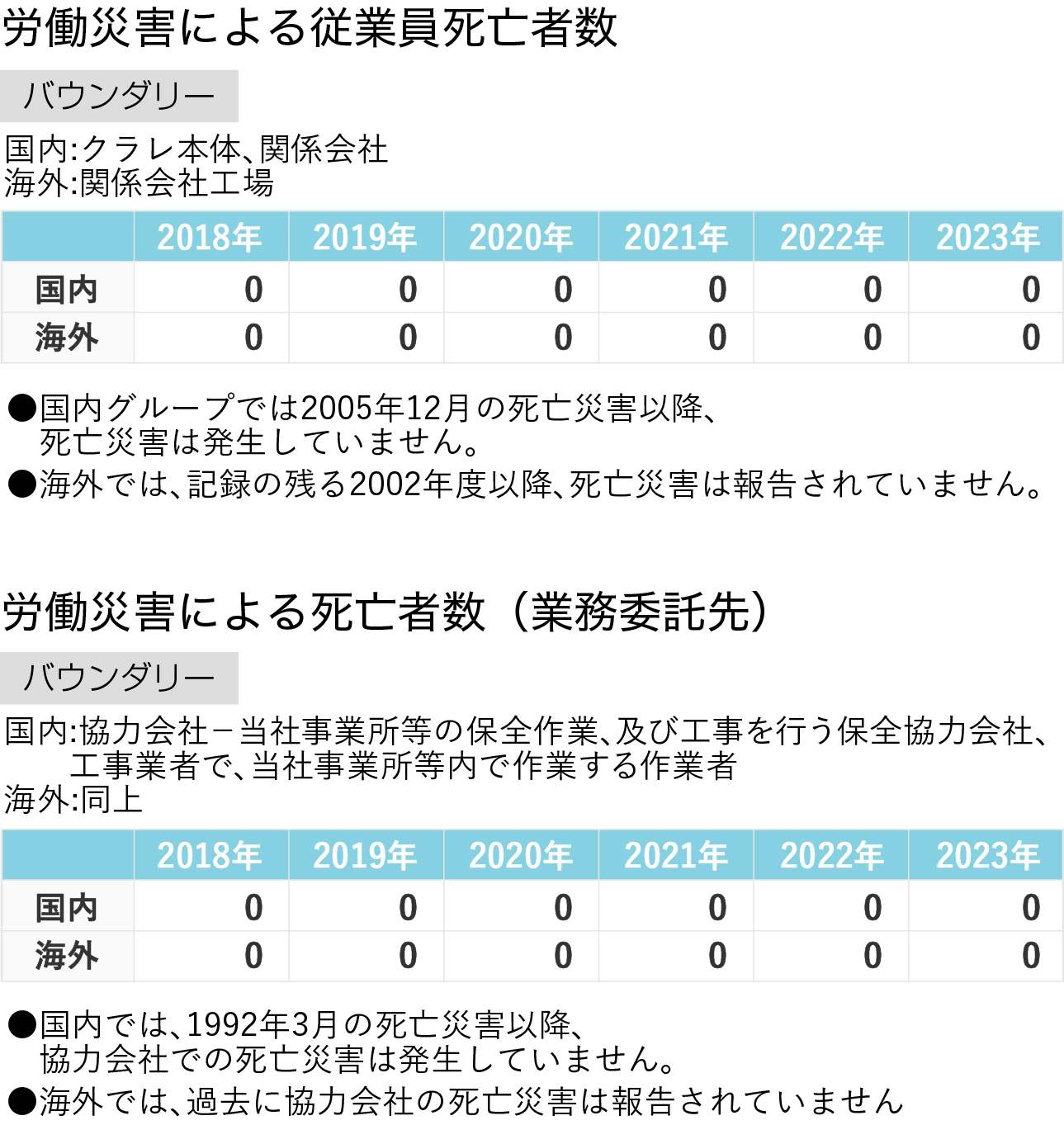

2023年度のグループ全体の全労働災害度数率は、3.17(国内グループ2.34、海外グループ4.48)となり、目標(1.9以下)未達となりました。国内グループは2年連続して悪化し、過去10年間の中で、最も悪い結果となりました。海外グループでは前年に比べて悪化したものの、長期的な傾向では低下してきていると判断しています。当社では、労働災害の深刻度をA~Dの4段階で評価する独自の指標を導入しており、より深刻な労災にあたるA及びBランクの発生ゼロを目標にしています。2023年のA、Bランク災害(重大労働災害)は、グループ全体で合計7件(国内:Aランク災害1件、Bランク災害3件、海外:Aランク災害3件)発生し、目標未達となりました。発生したA及びBランク災害は全て挟まれ・巻き込まれ災害でした。これらはリスクの見逃しや人の注意力や技量に頼った安全対策になっていたことに起因しており、その対応を進めています。このような課題に対する取り組みを確実に進め、今後も安全で災害のない職場を目指して取り組んでいきます。

新規事業、設備投資案件等におけるリスク評価

クラレグループでは、国内外の新規プロジェクトや設備投資について、「技術評価委員会」「技術検討会」「安全・環境審査」でプロセスの安全や労働安全衛生に係る事前の調査やリスクアセスメントを実施し、安全対策・環境対策が十分に検討されているか、を確認したうえで次ステップに進む体制を構築し運用しています。また、原材料や設備、運転条件、組織の変更、組織の変更に伴う人の異動(責任者、管理者、担当者等)などが生じた場合には「変更管理」の一環としてリスクアセスメントを行い、必要な対応をとった上で変更を実施しています。これらの取組を確実に運用することで新規事業、設備を導入する際の安全確保を図っています。

米国工場火災事故に関する検証と対策について

クラレグループは2018年に米国グループ会社の工場で発生した火災事故についての検証結果を2023年12月に報告しました。技術、ガバナンス、訴訟対応の3つの観点から検証し、それぞれに取りまとめた再発防止策の着実な実施を進めています。さらに、これらの検証結果と再発防止策を踏まえたグループ全体の対策をまとめ、安全活動現場検証等の活動を通じてグループ全体に水平展開しています。今回の検証結果とその対策に基づいた取り組みを国内及び海外グループで展開し、クラレグループ全体の安全管理体制およびリスク管理体制の更なる強化を目指しています。

経営・事業説明会資料

海外化学プラントに対する安全監査

海外グループの安全と安定操業を確実なものとするため、2019年から海外化学プラントに対する安全監査を継続しており、保安リスクの把握と安全対策の見直し・強化に取り組んでいます。2023年は、米国、欧州、及び新たに稼働を開始したタイ工場を含むアジアの各工場に対して、現地訪問による安全監査を実施しました。安全監査で前年度に抽出された課題への対応状況のフォローを行うとともに、現場5Sの進捗や非定常作業(火気作業等)の実施状況、発生した保安トラブルの原因究明と対策の進捗状況について確認し、現場の安全レベル向上を図っています。また、2022年にはこれまでの国内メンバーによる監査に加えて、プロセスセーフティマネジメント(PSM)のグローバルな社内専門家チームを編成し活動を開始しました。今後、保安事故発生リスク低減のため、この専門家チームによる海外化学プラントにおける保安管理体制の現状確認と課題の把握を進め、保安管理レベルの向上を図っていきます。

クラレ独自の保安事故評価法について

これまでクラレグループでは保安事故について、事故の程度の大小を区別せず発生件数で保安成績の評価を行い、目標設定を行ってきました。しかしながら、この方法ではリスクに応じた適切な目標設定が行われているとは言えない状況でした。そこで、保安事故の大小による分類を行い評価指標に組み入れようとしましたが、一般に知られている分類法(CCPS法等)では、クラレグループで発生している保安事故のほとんどが最小ランクに分類されることになり、我々の目的に合致するものではありませんでした。そこで、2020年に当社独自の評価法を構築しました。この評価法は、事故の種類(火災、爆発、漏洩など)毎に事故の規模を分類し、また人的被害の有無、事故の発生に至った要因などを加味してランクを決定するもので、CCPS分類の最小ランクの災害もさらに分類、区分できるものとしました。これにより、A、B、Cランクに分類される大きな事故は“決して起こしてはならない事故”として発生ゼロを目指すとともに、D1、D2ランクに分類される小さな事故(危険物の微少漏洩、初期消火で鎮火した火災・発火など)については、“発生の頻度を低減する事故”としてそれぞれの目標を設定することで、リスクに応じた適切な保安リスク低減活動に役立てます。2021年度からこの評価法に基づいた保安防災の年度目標を設定し、活動に取り組んでいます。

労働災害評価

労働災害の分類の指標として、一般的には傷害の程度による分類(死亡災害、休業災害、不休業災害など)が用いられています。その中でも休業災害を基にした度数率が組織の安全レベルの評価や組織の安全の目標としてよく用いられます。しかし、この評価方法では、以下のような点から実際の安全レベルと乖離する場合があるのが実状です。

- ①傷害の程度は「偶然」に左右されやすい。

- ②災害の発生要因が考慮されない。

- ③(グローバルな管理に使用する場合)国により傷害程度の判断が異なる。

そこで、2012年度に当社独自の指標として、「偶然」の要素を除き、発生要因の評価を加えた新しい労働災害評価ランクを設定しました。実際に起きた傷害程度ではなく、労災が発生した事象に対して、それにより潜在的に起こり得る傷害程度を数値化します。更に、災害発生要因の不具合の度合いを、人的、設備的、管理的要因に分けて点数化し、潜在的な傷害程度に加えることにより、A、B、C、Dの4段階にランク付けしています。

その結果、深刻と判断されるAランクとBランクの労働災害の発生件数を、その組織の安全レベルを評価する指標として利用可能になりました。